和企/HQ GQ-78NC全自动化切管机管件加工生产线 金属管材成型设备

一、产品简介

1.项目名称:GQ-78NC 全自动切管自动生产线。

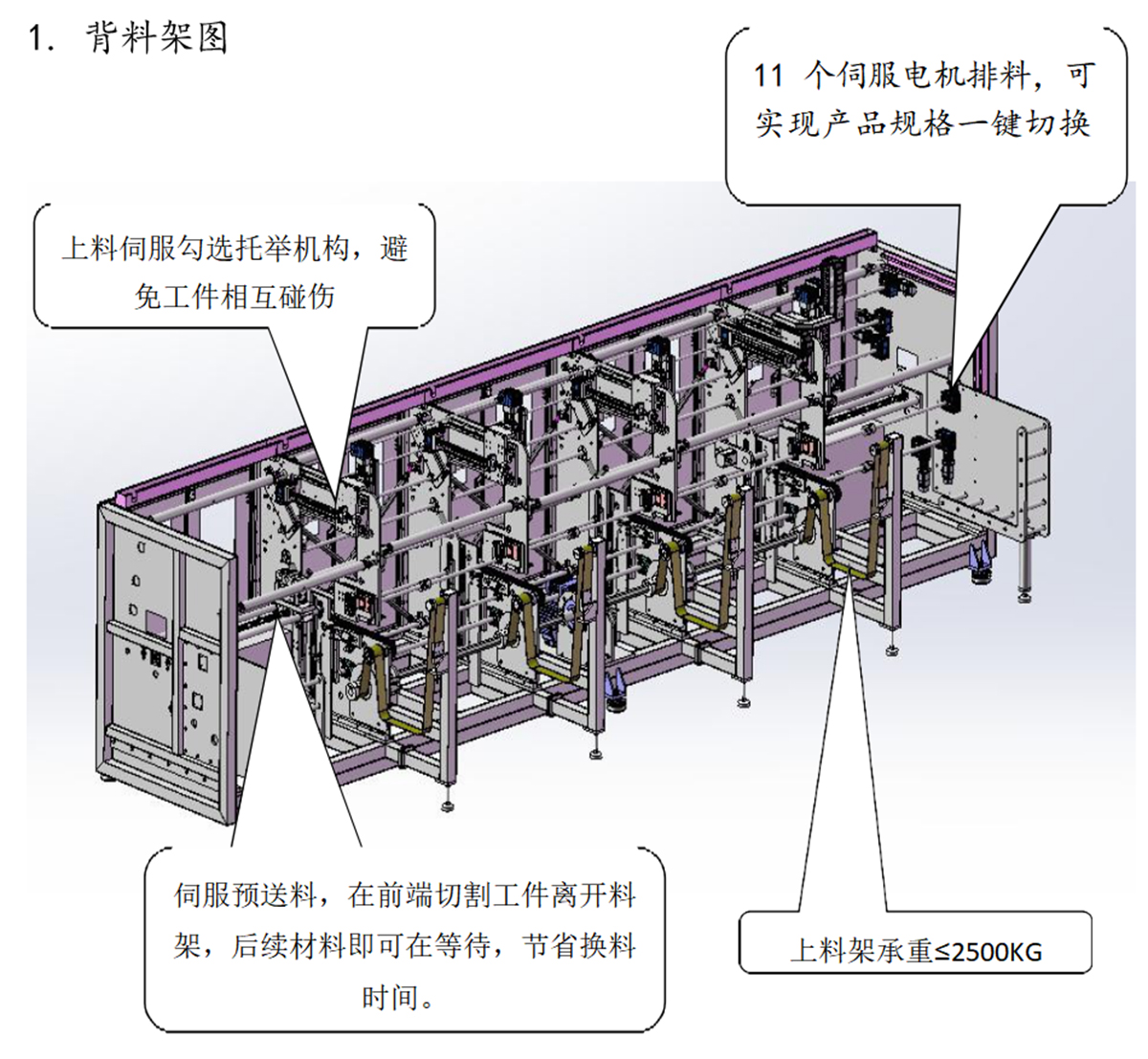

2.设备组成:12轴伺服控制全自动背料架1台。4轴伺服全自动高速、切管机1台。自动钢刷机1台。

3.项目概况:人工将整捆预加工之素材置入背料机、自动输送排列、自动定尺、自动抓取、自动锯切、自动区分料头料尾巴、自动出料、连线自动去除管口毛刺,实现人工监察自动运行,减少人力成本。

二、设备简述:

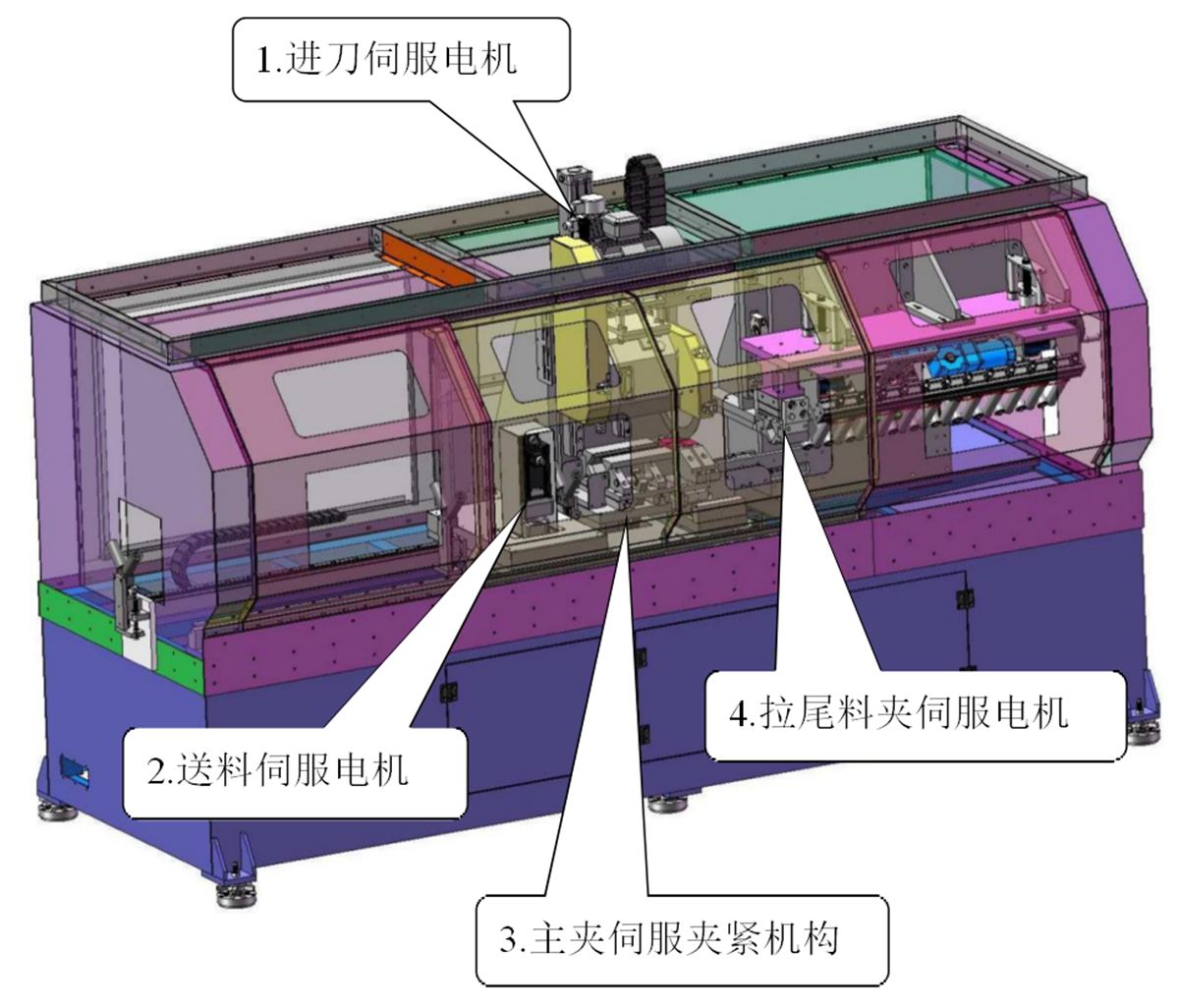

1.台湾生产齿轮箱,垂直上下伺服控制进退刀具有锯切稳定的特性。

2.采用对开式送料夹钳,确保送料精度与材料表面避免刮伤。

3.长短料区别装载,设定切断长度100mm以下可自动落入装载框。设定长度100mm以上自动通过输送带排出与下一工位有序相连。

4.人性化设计自动区分落头尾料,避免与产品混装。

5.创新背料架12轴伺服电机,可实现一键切换不同产品。

全自动切管机+钢刷机连线

6.切管机4轴伺服电机:送料、主夹、进刀、尾料处理采用伺服,提升效率,锯切,锯切长度精度±0.15mm.尾料可短为25mm+α.

7.切管机机架回火时效处理,大大降低内应力,确保产品的高可靠稳定性。

8.互动式触控屏幕操作+PLC 通讯模块+16轴伺服电机,有效降低90%人工成本及切换料时间。

9.本机型可搭配钢刷机、码垛机等生产线。

四、设备效果图、注解

2、切管机

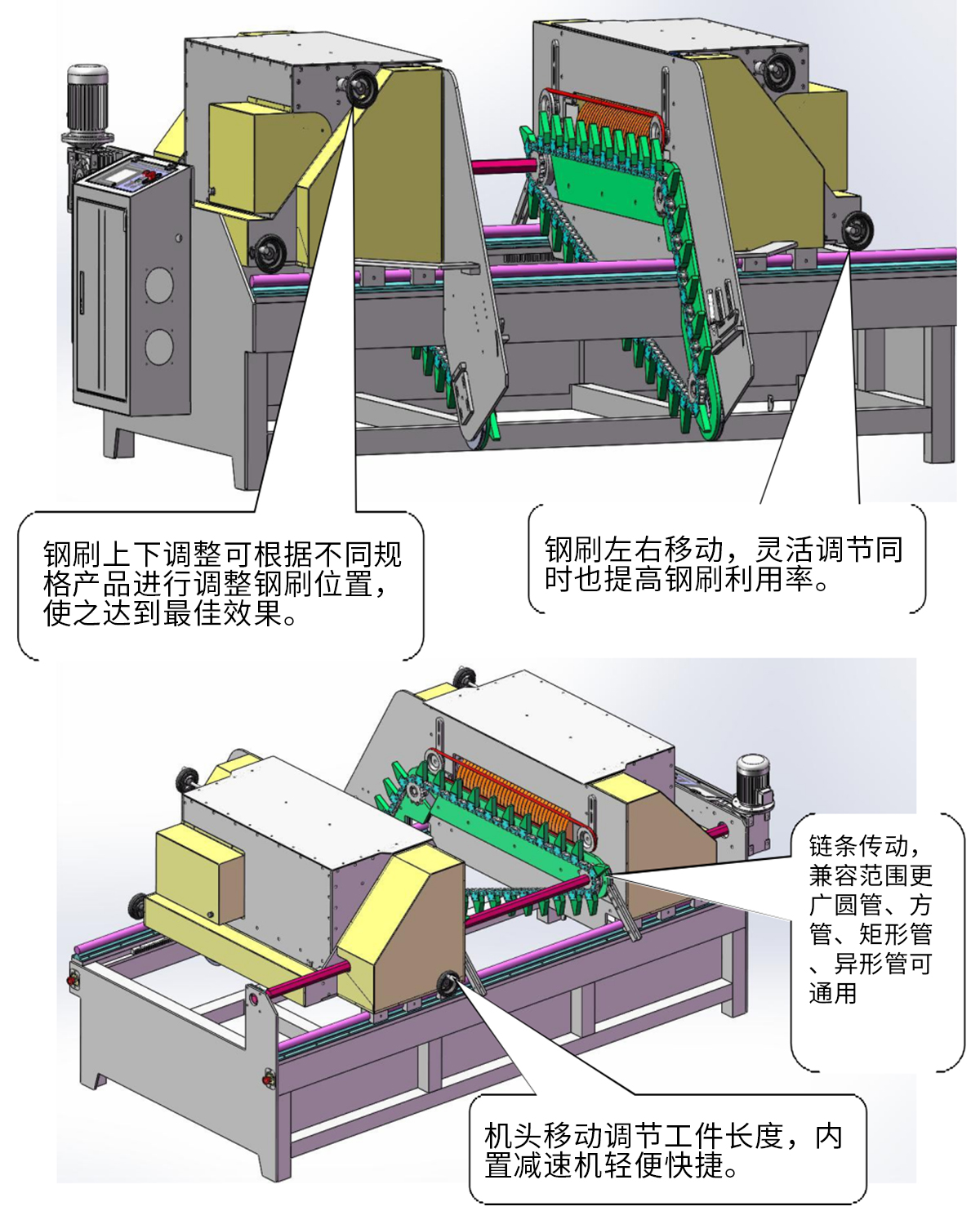

3、钢刷机

五、设备技术叁数/型号

1、自动背料架

| 技术规格/型号 | HBL-7M×80 | |

| 背带数量4条 | 可载重量 | ≦2500Kg |

| 使用长度 | 5000-6800MM | |

| 使用范围 | 圆管(mm) | ¢15-¢30四支,¢31-¢50两支,¢50-¢80一支 |

| 方管(mm) | 15×15-30×30四支,31-40两支 | |

| 矩形管(mm) | 10×20-30×40四支,80以下一支 | |

| 椭圆管(mm) | 依据产品给参数 | |

| 点控 | 人机界面 | |

| 动力电源 | 380V/AC220V/50HZ | |

| 总功率 | 13KW | |

| 机台尺寸/重量 | 长×宽×高(CM) | 720×220×190 |

| 重量(Kg) | 3800 | |

2、自动切管机

| 技术规格/型号 | HQ-78NC-2000L | |

| 最大锯切能力/适用范围 | 圆管(mm) | ¢15-¢30四支,¢31-¢50两支,≦¢80一支 |

| 方管(mm) | 15×15-30×30四支,31-40两支,≦80×80一支 | |

| 矩形管(mm) | 10×20-30×40四支,≦80以下一支 | |

| 椭圆管(mm) | 依据产品给参数 | |

| 厚度范围 | 实心棒≦30 | |

| 使用锯片 | 高速钢(mm) | ¢350-¢250 |

| 主轴轴径 | ¢32 | |

| 碳化钨锯片(mm) | ¢250 | |

| 冷却润滑 | 1/4HP 水泵冷却 | |

| 机头 | 马达(kw/p) | 3.75/4 |

| 主轴转速(RPM) | 110-365 | |

| 进刀方式 | 伺服进刀+气缸配重 | |

| 齿轮箱结构 | 全齿轮结构 | |

| 输送方式 | 送料方式/结构 | 伺服电机+齿轮齿条(研磨) |

| 尾料处理/结构 | 伺服电机+滚珠丝杆 | |

| 单次送料行程 | 50-1500mm/200mm | |

| 料头长度设定 | ≧10mm | |

| 料尾长度范围 | ≧25mm | |

| 夹钳方式 | 送料夹 | 气动大力机械夹 |

| 主夹 | 伺服电机+齿轮齿条 | |

| 尾料处理拉料夹 | 同步气动夹 | |

| 电控 | 动力电源 | 380V |

| 控制 | 网端PLC+14寸触控屏 | |

| 总功率 | 15KW | |

| 机台尺寸 | 长×宽×高(CM) | 1470×220×220 |

| 机台重量 | Kg | 3200 |

3、自动钢刷机

| 技术规格/型号 | HGS2000L | |

| 移动方式/传送方式 | 手动移动 | |

| 使用长度 | 215-2000MM | |

| 钢刷片规格 | ¢250×50PS | |

| 适用范围 | 圆管(mm) | ¢100 |

| 方管(mm) | 100×100 | |

| 矩形管(mm) | ||

| 椭圆管(mm) | 依据产品给参数 | |

| 电控 | 人机界面 | 触控屏+PLC |

| 动力电源 | 380V/AC220V/50HZ | |

| 总功率 | 11KW | |

| 机台尺寸/重量 | 长×宽×高(CM) | 350×290×135 |

| 重量(Kg) | 2800 | |

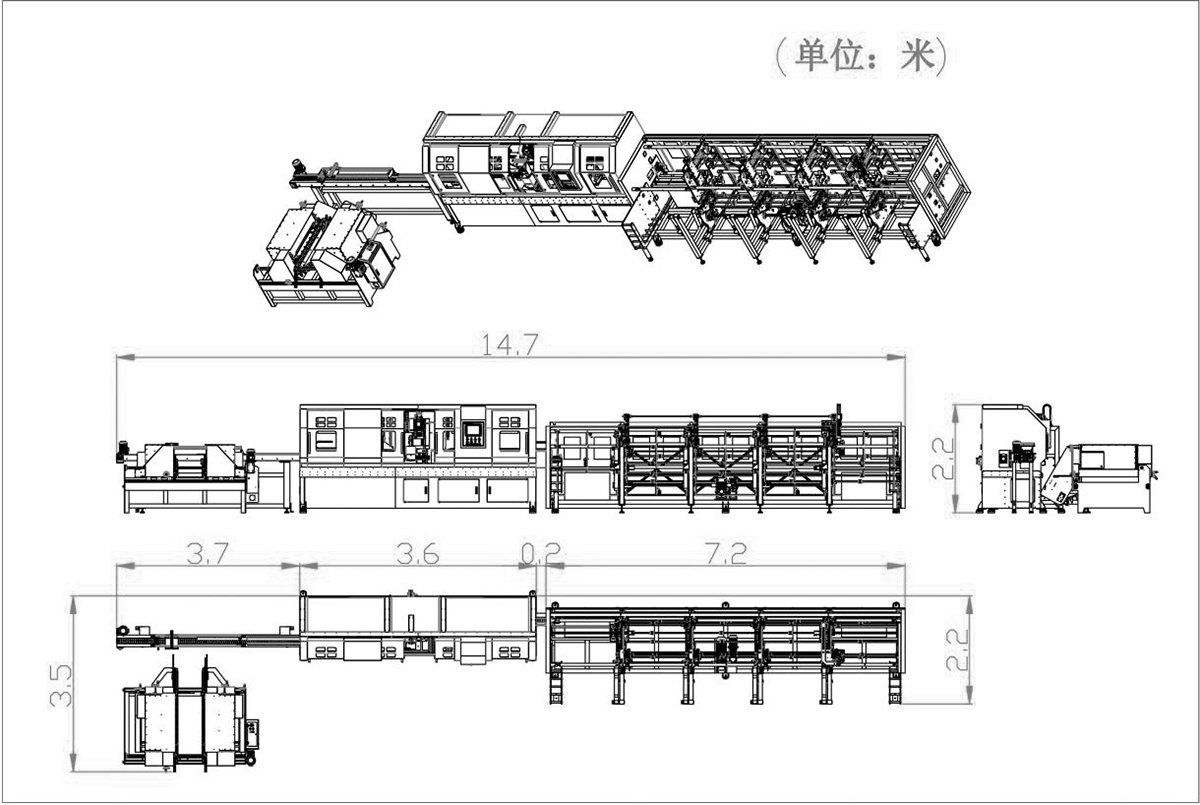

六、设备尺寸图

七、主要元器件及品牌

|

名称 |

品牌或产地 |

|

PLC |

日本三菱 |

|

伺服电机及驱动器 |

东菱 |

|

触摸屏 |

台湾威伦 |

|

直线导轨 |

料架采用台湾 TBI,切管机为德国罗斯特 |

|

电器元件 |

施耐德、欧姆龙 |

|

液压系统(泵及电磁换向阀) |

油研(台湾) |

|

气压系统(电磁阀及气缸) |

台湾亚德客,气立可 |

八、效率、耗材参考

| 1 | 25×50×1.5t×1200mm | Q235 | 一次切2支10秒左右 | 5秒/件 | 720件左右 | ≈5500件 |

| 3 | 50×50×1.8t×700mm | Q235 | 一次切1支7秒左右 | 8秒/件 | 450件左右 | ≈3500件 |

| 注: | ||||||

九、设计理念与运作流程

本机是以安全、操作便捷、减员的理念设计。实现人工监察自动运行,产品品质稳定,减少人力成本。

生产步骤:人工将整捆预加工之素材置入背料机、自动输送排列、自动定尺、自动抓料锯切、自动锯切料头、料尾、自动出料、可后续搭配连线自动去毛刷、码垛等。

1、料架

1.1人工将预加工管材放入背料架储料仓(储料仓承重2500kg)。

1.2上料电机通过减速机带动链条传动,带动吊带将整捆料举置分料区,分料区通过电机平送区分整理材料。感应开关预判到材料伺服对齐,伺服电机托举料上升,材料通过分料区伺服电机带动皮带滑入备料区。感应开关读取信号,预设叠料数量通过机械滑动到V型滚轮内。

1.3叠料数量感应开关预判完成,料推齐伺服电机把预设好的数量以切管机方向为基准对齐。料架送料机构把材料送入切管机抓料位置,整套动作完成。

2、切管机

1.1.触控屏幕配置,可在触控屏幕上设定数量、速度、锯片规格、管件规格、等数据。送料重复精度±0.10mm(送料500mm以内)

1.2切管机送料夹在置料区通过气动自动对中心夹夹紧材料,送料伺服驱动送入主夹钳、到位伺服主夹和副夹夹紧,机头伺服驱动滚珠丝杠进刀、送料夹在机头进刀时退回到预设工件长度位置待命。

1.3送料夹长度检测感应器计算预判到材料一次送料达不到预设长度将启动拉尾料伺服电机。尾料控制25mm.尾料处理系统需在设定预切工件长度≥120mm以上。

1.4工件切断由气动尾料夹夹紧,伺服驱动滚珠丝杠拉出放入置料仓内,置料仓打开后自动整齐排列,预置下道工序。

3、刚刷去毛刺机(选配)

1.钢刷机链接切管机部位由气缸将工件推入钢刷去毛刺机的转动链条。

2.钢刷两边驱动方向为正逆时针。

3.刚刷单独调整方向为:上下、左右。

4。刚刷调整松紧依工件要求可灵活调整。

5.工件去刺完成。以料退料自动排入落料斜发板等待下一步。

十、实景拍摄

全国服务热线:

0769-87938661

-

ꁸ 回到顶部

-

ꂅ 0769-87938661

-

ꁗ QQ客服

-

ꀥ 微信二维码